Marcos Thadeu Lobo

Engenheiro Mecânico Graduado Pela Universidade Estadual De Campinas ( Unicamp ) em 1985. Ingressou na Petrobras Distribuidora S/A em 1986 como profissional de Suporte Técnico em Produtos. E atualmente atua como Consultor Técnico Sênior para o mercado.

Como a maioria das tecnologias de manutenção preditiva o valor real da análise termográfica não decorre de medições instantâneas mas, sim de dados de tendência e de análises adicionais dos dados obtidos.

A elevação de temperatura é, usualmente, um sintoma de falha catastrófica iminente ou de operação deficiente do maquinário. Câmeras de imagens infravermelhas à distância podem ser utilizadas para se obter, rapidamente, perfis de temperatura multipontos que podem ser prontamente avaliados.

Este tipo de inspeção pode ser realizado com pouca ou nenhuma interrupção da operação da planta e pode ser utilizada como ferramenta de triagem em inspeções de manutenção preditiva diárias ou semanais.

O retorno constante destas inspeções pode ser utilizado para verificar mudanças no comportamento do equipamento móvel ou industrial sendo estas mudanças sim, de valor real e de interesse.

Figura 1 – A análise termográfica é útil como análise de tendência.

Figura 1 – A análise termográfica é útil como análise de tendência.

Análise termográfica mostra tendências

Ainda que não existam padrões de referência para perfis de temperatura referentes a elementos de máquina específicos, algumas considerações podem ser efetuadas. As variáveis envolvidas nestas considerações incluem, mas não são limitadas a, rotação, carga, viscosidade e contaminação do óleo lubrificante, dimensões do material particulado sólido, tipo do óleo básico etc.

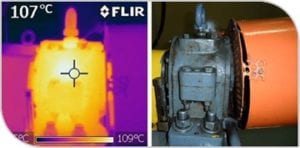

Figuras 2/3 – Os perfis de temperatura necessitam ser construídos para comparação.

Figuras 2/3 – Os perfis de temperatura necessitam ser construídos para comparação.

Existem tantas variáveis que podem contribuir para a geração de calor que seria, praticamente, impossível levar-se em conta todas elas na geração de um perfil de temperatura.

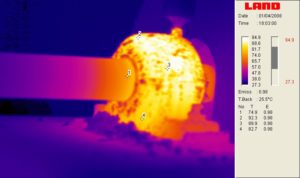

Figuras 4/5 – Os estudos de avarias em mancais de rolamento são como quebra-cabeças: quanto mais peças, mais fácil será ver a gravura final.

Figuras 4/5 – Os estudos de avarias em mancais de rolamento são como quebra-cabeças: quanto mais peças, mais fácil será ver a gravura final.

Os dados obtidos com a câmera termográfica podem ser imaginados como sendo as peças de um quebra-cabeças misterioso e desconhecido. Inicialmente, não se conhece a forma do quebra-cabeças ou mesmo se tem idéia da gravura que surgirá ao terminá-lo. Isolado e incompleto, o quebra-cabeças pode forçá-lo a adivinhar qual é o problema e tornar difícil a identificação da causa-raiz.

Mais peças para o quebra-cabeças

Obtendo-se mais peças do quebra-cabeças, que podem ser obtidas através de outros métodos de manutenção preditiva tais como análises sensoriais, análise do óleo lubrificante em uso, análise de vibrações, inspeção por ultrassom etc. poder-se-á ter ideia, à medida que as peças se encaixam, qual a forma da imagem da gravura. Abundância de dados é fundamental para a determinação da causa-raiz do problema e quanto mais informações houver, maiores serão as chances de se decifrar o quebra-cabeças.

Figuras 6/7 – A análise termográfica precisa ser complementada com outras técnicas de manutenção preditiva.

A experiência de campo tem demonstrado que ao combinar-se e relacionar-se de maneira apropriada os resultados de diferentes opções e ferramentas, os profissionais de manutenção poderão criar uma solução sinérgica. Esta forma de abordagem será muito mais completa que se for baseada apenas em uma modalidade de análise ou em vários métodos de inspeção não integrados e, com certeza, resultará em diagnósticos muito mais precisos e elaborados.

Figuras 8/9 – As soluções dos problemas devem ser sinérgicas.