Marcos Thadeu Lobo

Engenheiro Mecânico Graduado Pela Universidade Estadual De Campinas ( Unicamp ) em 1985. Ingressou na Petrobras Distribuidora S/A em 1986 como profissional de Suporte Técnico em Produtos. E atualmente exerce a função de Consultor Técnico Sênior.

6 Cuidados básicos com os lubrificantes

6 Cuidados básicos com os lubrificantes

- TÉCNICAS APRIMORADAS PARA RELUBRIFICAÇÃO À GRAXA EM MANCAIS DE ROLAMENTO: relubrificar mancais de rolamento utilizando-se equipamentos para análise ou medição de vibração ou com tecnologia ultrassônica que já se encontram em uso na planta industrial pode otimizar a quantidade de graxa adicionada ao se monitorar a condição do equipamento em operação enquanto se adiciona graxa aos mancais de rolamento. A diminuição rápida do nível global do sinal monitorado indica que a graxa bombeada pela pistola graxeira atingiu o mancal de rolamento e é suficiente para relubrificá-lo, sendo momento de se interromper a dispensa de graxa.

Figuras 1/2 – Lançar mão do que já existe na planta industrial como auxílio na relubrificação à graxa de mancais de rolamento.

Figuras 1/2 – Lançar mão do que já existe na planta industrial como auxílio na relubrificação à graxa de mancais de rolamento.

Mesclar o uso de pistolas graxeiras com equipamentos para análise ou medição de vibração ou com tecnologia ultrassônica já em uso na planta pode evitar, em tempos de orçamentos limitados, a compra de custosos equipamentos de relubrificação equipados com tecnologia de monitoramento.

Figura 3 – Pistolas graxeiras com tecnologia de monitoramento são equipamentos muito úteis mas, às vezes, não há orçamento para compra.

Figura 3 – Pistolas graxeiras com tecnologia de monitoramento são equipamentos muito úteis mas, às vezes, não há orçamento para compra.

- SUGESTÃO PARA SE VERIFICAR A CAUSA DE AQUECIMENTO EM SISTEMAS HIDRÁULICOS: se a temperatura em serviço do óleo lubrificante do sistema hidráulico do equipamento móvel está excessivamente elevada, pode ser útil efetuar-se varredura por termografia no inteiro maquinário em busca da causa-raiz do problema.

A título de exemplo, mencionaremos escavadeira hidráulica que iniciou operação com fluido hidráulico à temperatura aproximada de 54,5 °C. Após algum tempo a temperatura em serviço do fluido hidráulico elevou-se para cerca de 71,0 °C.

Depois de varredura completa da escavadeira hidráulica utilizando-se uma câmera termográfica tornou-se evidente a causa-raiz do aquecimento do fluido hidráulico: a bomba hidráulica auxiliar à bomba hidráulica principal do sistema hidráulico estava em processo de falha.

Figuras 5/6 – Inspeção termográfica revelou a causa-raiz do aquecimento.

Figuras 5/6 – Inspeção termográfica revelou a causa-raiz do aquecimento.

Como resultado da falha na bomba auxiliar a temperatura média em serviço do fluido hidráulico no reservatório era superior aos 93,0 °C e o fato dos operadores observarem uma temperatura do fluido hidráulico mais baixa ( 71,0 °C ) devia-se a indicador de temperatura defeituoso.

- ATENÇÃO COM OS TROCADORES DE CALOR: muitos redutores de velocidade em plantas industriais são equipados com trocadores de calor. Porém, juntamente com os indiscutíveis benefícios dos trocadores de calor no que diz respeito à redução da temperatura de operação do óleo lubrificante há o risco da ocorrência de contaminação com a água de refrigeração em face de vazamentos.

Figuras 7/8 – Trocadores de calor devem ser regularmente inspecionados.

Figuras 7/8 – Trocadores de calor devem ser regularmente inspecionados.

Uma boa maneira de se verificar se o trocador de calor está, realmente, em operação ou adequadamente dimensionado para o equipamento é por se verificar a temperatura de serviço do óleo lubrificante no redutor de velocidades ao se interromper a circulação da água de refrigeração.

Figuras 9/10 – Monitoramento permanente da temperatura é fundamental.

Figuras 9/10 – Monitoramento permanente da temperatura é fundamental.

Ao se interromper a circulação da água de refrigeração, a temperatura de operação óleo lubrificante elevou-se acima da temperatura máxima sugerida pelo fabricante do redutor de velocidades ?

Figuras 11/12 – Contaminação do óleo lubrificante por água em redutor de velocidades pode formar emulsão e causar avaria catastrófica.

Figuras 11/12 – Contaminação do óleo lubrificante por água em redutor de velocidades pode formar emulsão e causar avaria catastrófica.

Se isto não ocorreu, é provável que o trocador de calor esteja subdimensionado e não está sendo, em face disto, de proveito real na operação do equipamento. Se for este o caso, deve-se analisar a relação de custo e benefício em se manter o trocador de calor em operação tendo em vista o risco de vazamento de água de refrigeração.

Caso a presença do trocador de calor seja indispensável à operação do redutor de velocidades, deve-se realizar análises do óleo lubrificante em uso, com frequência, com vistas a se detectar contaminações com água de refrigeração e, tão logo seja possível, corrigir-se o vazamento em face do potencial destrutivo que a água emulsionada no óleo lubrificante apresenta para os mancais de rolamento e trem de engrenagens de redutores de velocidade.

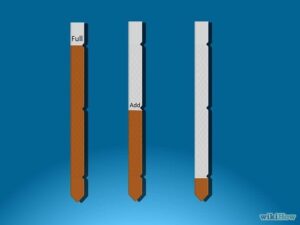

- MELHORAR A VISIBILIDADE DOS VISORES DE NÍVEL: em equipamentos com visores de nível ventilados do tipo coluna, às vezes, torna-se difícil determinar com precisão o nível real de óleo lubrificante em função de iluminação deficiente, posição do visor ou ambiente muito poeirento. Quando for necessário efetuar-se algum tipo de intervenção no maquinário, aproveite a ocasião para remover o tubo de vidro dos visores de nível do tipo coluna e limpar o seu interior com desengraxante apropriado. Após isto, pinte o interior do tubo de vidro com um marcador de cor branca ou brilhante, compatível com o óleo lubrificante.

Figuras 13/14 – Visores de nível do tipo coluna.

Figuras 13/14 – Visores de nível do tipo coluna.

Varetas de nível de óleo lubrificante com a ponteira de visualização de nível em cor branca ou brilhante permitirão, também, uma melhor observação do nível de óleo lubrificante. Os níveis de óleo lubrificante em equipamentos que utilizam visores de nível ventilados do tipo coluna ou do tipo vareta de nível poderão ser melhores visualizados se o tubo de vidro ou a ponteira de observação forem revestidos com tinta marcadora de cor clara.

Figuras 15/16 – A cor clara facilita a visualização de nível.

Figuras 15/16 – A cor clara facilita a visualização de nível.

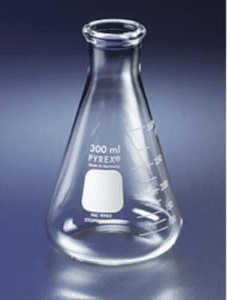

- VARIAÇÃO DO TESTE DE CREPITAÇÃO: um método interessante para se detectar a presença de água em óleos lubrificantes é o Teste da Crepitação que pode ser realizado utilizando-se aquecedor elétrico portátil e colocando-se amostra de 30 ml de óleo lubrificante de óleo contaminado em um erlenmeyer de boca estreita em pyrex, destampado.

Figuras 17/18 – Teste da Crepitação.

Figuras 17/18 – Teste da Crepitação.

À medida que a amostra de óleo lubrificante contaminado é aquecida a água, também, sofrerá aquecimento e bolhas de vapor começarão a se formar e evaporar. Caso o óleo lubrificante esteja contaminado, somente, com água o aspecto do óleo lubrificante usado ficará semelhante ao de óleo lubrificante novo após a evaporação da água contaminante presente. Este processo leva, em média, 5 minutos ou menos e facilmente confirmará a presença de água no óleo lubrificante. Como todos os testes que envolvem o uso de aquecimento é de suma importância o uso de EPIs adequados para proteção da face, das mãos e do corpo quando da realização do Teste da Crepitação.

Figuras 19/20 – É de suma importância o uso de EPIs adequados.

Figuras 19/20 – É de suma importância o uso de EPIs adequados.

- ARMAZENAGEM ADEQUADA DE GRAXA LUBRIFICANTE: tambores, baldes e tubos de graxa lubrificante e pistolas graxeiras devem ser armazenados na posição vertical e, nunca, na posição horizontal. Esta prática minimizará substancialmente a separação do óleo lubrificante que compõe a graxa e do espessante ( bleeding ), manterá a qualidade da graxa, evitará quedas por escorregamento e melhorará o aspecto da sala de lubrificação ou do almoxarifado.

Figuras 21/22 – Armazenamento de recipientes de graxa na posição vertical evitará a separação entre óleo lubrificante e espessante (bleeding).

Figuras 21/22 – Armazenamento de recipientes de graxa na posição vertical evitará a separação entre óleo lubrificante e espessante (bleeding).

Os cuidados básicos citados anteriormente são, apenas, alguns exemplos de como a adoção de práticas simples podem ser extremamente úteis na melhoria da confiabilidade e da produtividade de maquinários móveis e industriais. Em muitas situações, os avanços nas melhorias das práticas de manutenção e operação podem ser obtidos através de pequenos cuidados, que utilizam poucos recursos e são de fácil implementação. Como diz o velho adágio popular: ” O ótimo é inimigo do bom.”.