Marcos Thadeu Lobo

Engenheiro Mecânico Graduado Pela Universidade Estadual De Campinas ( Unicamp ) em 1985. Ingressou na Petrobras Distribuidora S/A em 1986 como profissional de Suporte Técnico em Produtos. E atualmente exerce a função de Consultor Técnico Sênior.

Separadoras-centrifugadoras

Separadoras-centrifugadoras

As separadoras-centrifugadoras são ativos acionados por transmissão de engrenagens do tipo coroa e pinhão a velocidades extremamente elevadas, o que leva o óleo lubrificante a operar em temperaturas de serviço muito elevadas. Os OEMs, em função disto, estão passando a recomendar o uso de óleos lubrificantes sintéticos para engrenagens em substituição aos de base mineral.

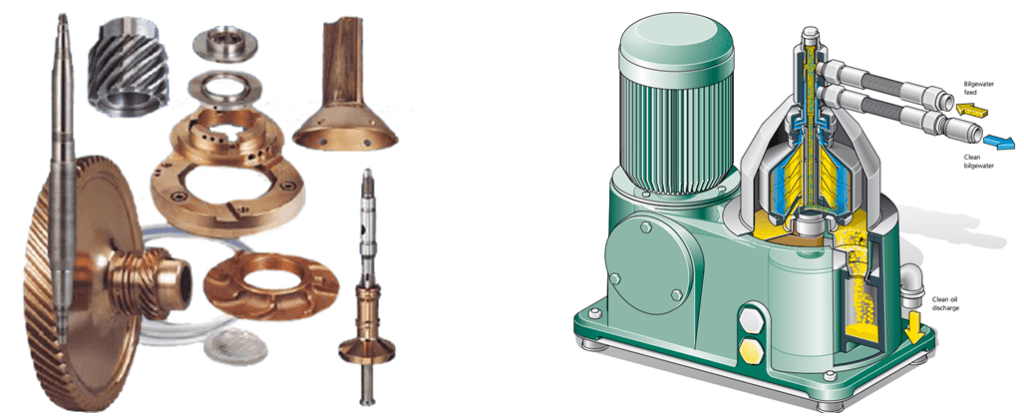

Figuras 1/2 – Par coroa e pinhão em separadora-centrifugadora

Figuras 1/2 – Par coroa e pinhão em separadora-centrifugadora

A substituição de óleos lubrificantes para engrenagens de base mineral por óleos lubrificantes sintéticos ( ex. PAO – polialfaolefina; PAG – polialquilenoglicol ) na lubrificação de mancais de rolamento, coroas e pinhões de separadoras-centrifugadoras apresenta algumas vantagens entre as quais podemos mencionar:

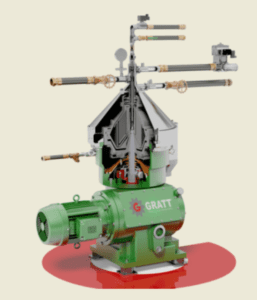

Figuras 3/4 – Separadoras-Centrifugadoras

Figuras 3/4 – Separadoras-Centrifugadoras

- Alongamento dos intervalos de serviço do óleo lubrificante sintético em relação aos óleos lubrificante de base mineral devido à maior resistência à oxidação ( até 5 vezes mais ).

- Maiores Índices de Viscosidade ( IV ) proporcionam menores variações da Viscosidade Cinemática do óleo lubrificante com a temperatura e, consequentemente, melhor lubrificação de mancais de rolamento e engrenagens devido à formação de filme de óleo lubrificante mais robusto.

- Melhoria na disponibilidade e confiabilidade do ativo em função da redução do desgaste do par coroa e pinhão e dos mancais de rolamento.

- Melhor lubricidade e consequente diminuição no consumo de energia elétrica.

- Diminuição de gastos com manutenção e paralisações imprevistas de ativos tendo em vista redução no desgaste dos componentes móveis.

- Diminuição da temperatura em serviço do óleo lubrificante e dos elementos móveis lubrificados ( até 5 ºC ).

Figuras 5/6 – Vale a pena considerar o uso de óleo lubrificantes sintéticos.

Figuras 5/6 – Vale a pena considerar o uso de óleo lubrificantes sintéticos.

A oxidação de óleos lubrificantes de base mineral em separadoras-centrifugadoras pode ser bastante acentuada em função das elevadas temperaturas de serviço a que são submetidos sendo sintomas típicos de oxidação acelerada e severa:

- Escurecimento do produto com muita rapidez.

- Acentuado odor acre ( “cheiro de óleo queimado” ).

- Formação de verniz e borra no cárter e sobre as superfícies metálicas em movimento relativo.

Como forma de minimizar a formação de verniz e borras, estender-se o período de serviço da carga de óleo lubrificante e melhorar a condição de lubrificação do par coroa e pinhão e mancais de rolamento tem-se passado a utilizar óleos lubrificantes sintéticos para engrenagens formulados com polialfaolefina ( PAO ) ou polialquilenoglicol ( PAG ) em função da substancialmente maior resistência à oxidação que estas bases sintéticas possuem em relação às bases de origem mineral.

Figuras 7/8 – Borra e verniz: sintoma de oxidação do óleo lubrificante

Figuras 7/8 – Borra e verniz: sintoma de oxidação do óleo lubrificante

Fato muito importante a ser observado, porém, uma vez que se opte pelo uso de óleos lubrificantes sintéticos para engrenagens ( PAO ou PAG ), é a necessidade de se se efetuar criteriosa operação de “flushing” quando da substituição da carga de óleo lubrificante de base mineral pelas formuladas com base sintética com vistas a se obter as melhorias esperadas. Esta recomendação é primordial, se a opção for por óleo lubrificante à base de polialquilenoglicol ( PAG ) devido à severa incompatibilidade desta base com bases de origem mineral.

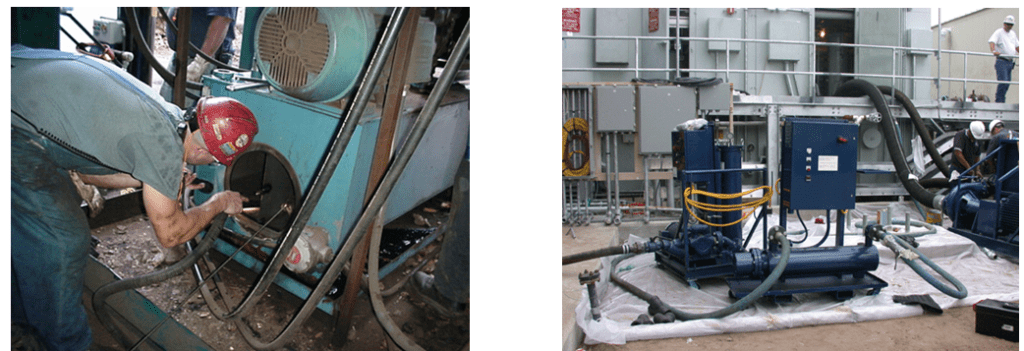

Figuras 9/10 – Efetuar “flushing” para a troca da carga de óleo lubrificante mineral por sintético é muito importante.

Figuras 9/10 – Efetuar “flushing” para a troca da carga de óleo lubrificante mineral por sintético é muito importante.

A operação de “flushing” servirá para remoção de todo óleo lubrificante de base mineral, borra, verniz e resíduos metálicos. Após o “flushing”, a periodicidade de serviço poderá ser estendida para a recomendada pelo OEM quando do uso de óleos lubrificantes sintéticos ( PAO ou PAG ).

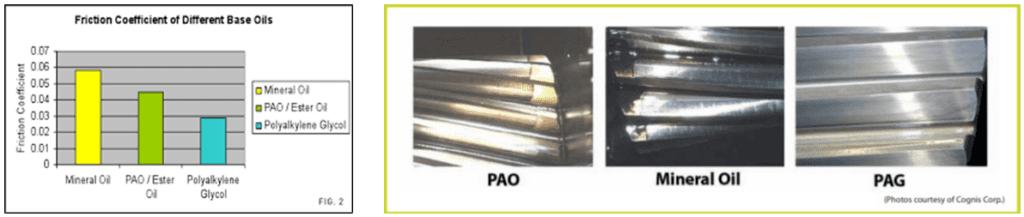

Figuras 11/12 – PAO e PAG: menor coeficiente de atrito e menor desgaste.

Figuras 11/12 – PAO e PAG: menor coeficiente de atrito e menor desgaste.

A despeito dos custos iniciais da substituição de óleos lubrificantes para engrenagens de base mineral por óleos lubrificantes para engrenagens sintéticos formulados com polialfaolefina ( PAO ) ou polialquilenoglicol ( PAG ) em separadoras-centrifugadoras serem inicialmente mais elevados, estes custos extras podem ser amortizados rapidamente ao se levar em conta:

Figuras 13/14 – O custo maior é o da máquina paralisada.

Figuras 13/14 – O custo maior é o da máquina paralisada.

- A extensão da periodicidade em serviço do óleo lubrificante.

- A elevação da vida em operação do par coroa e pinhão e mancais de rolamento.

O mais importante, porém, é a elevação da confiabilidade e disponibilidade destes maquinários, de fundamental importância no processo produtivo.