Ler em Português

Leer en español/castellano

Read in English

Marcos Thadeu Lobo

Engenheiro Mecânico Graduado pela Universidade Estadual de Campinas ( Unicamp ). Exerce, atualmente, a função de Consultor Associado na empresa QU4TTUOR CONSULTORIA.

Resíduos em óleo lubrificante

Resíduos em óleo lubrificante

Resíduos em óleo lubrificante – Em determinadas ocasiões faz-se necessário determinar rapidamente se um equipamento móvel ou industrial está gerando uma quantidade não usual de resíduos metálicos de desgaste com vistas a paralisar ou não a sua operação de forma a se proceder às atividades de manutenção que se façam pertinentes.

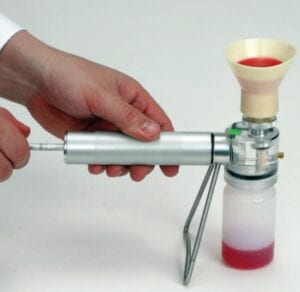

Figuras 1/2 – Em muitas ocasiões a tomada de decisão tem que ser rápida.

Figuras 1/2 – Em muitas ocasiões a tomada de decisão tem que ser rápida.

Análise de resíduos

Uma forma de se realizar esta verificação é filtrar o óleo lubrificante através de uma membrana e observar o material particulado sólido com um microscópio simples munido com iluminação de topo. Material particulado sólido oriundo de desgaste tende a ser brilhante por reflexão da luz, especialmente se as partículas forem recém geradas e, ainda, não terem sofrido processo de oxidação.

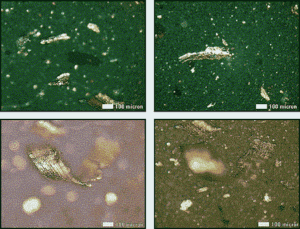

Figuras 3/4 – A técnica consiste em analisar o material sólido retido na membrana.

Figuras 3/4 – A técnica consiste em analisar o material sólido retido na membrana.

Por vezes torna-se necessária a separação dos resíduos metálicos de desgaste de outras impurezas (borras; silício; vernizes; lodos) para se ter uma visão mais clara do que está ocorrendo no maquinário. A seguir, segue-se descrição de método “on-site” rápido e barato para se efetuar a separação de resíduos magnéticos de desgaste (ex. ferro; aço). Uma vez separadas, as partículas magnéticas podem ser avaliadas utilizando-se um microscópio de campo com iluminação de topo e de baixo custo.

- Misture volume determinado de óleo lubrificante com solvente (nafta) adequado na proporção 50/50 em um béquer ou frasco de fundo plano. É importante que o solvente (nafta) utilizado para mistura com o óleo lubrificante seja filtrado enquanto é dispensado para o béquer ou frasco de fundo plano ou antes da operação.

Figuras 5/6 – É importante filtrar o solvente (nafta) antes da dispensa.

Figuras 5/6 – É importante filtrar o solvente (nafta) antes da dispensa.

- Segure um disco magnético plano apertadamente contra o fundo do béquer ou frasco de fundo plano e, por 03 minutos, mova-o lentamente em sentido circular.

Figuras 7/8 – O disco magnético plano reunirá as partículas magnéticas

- Sem remover o disco magnético plano, transfira o líquido e os resíduos não-magnéticos para fora do béquer ou frasco de fundo plano através de uma membrana utilizando-se um aparato de vácuo com acionamento manual ou elétrico. Com esta operação, somente as partículas magnéticas ficarão retidas, pela ação do ímã, no fundo do béquer ou frasco de fundo plano.

- Remova o disco magnético plano, adicione cerca de 50 ml de solvente ( nafta ) filtrado e efetue mais movimentos lentos e circulares com o disco magnético.

- A seguir, utilizando a bomba de vácuo manual ou elétrica efetue a transferência do líquido e das partículas magnéticas para uma outra membrana.

Figuras 9/10 – Bombas de vácuos: manual e elétrica

- Visualize as duas membranas utilizando um microscópio com iluminação de topo. Os resíduos retidos na primeira membrana serão: sílica, polímeros, ferrugem, óxidos, borras, fibras e metais de desgaste não-ferrosos (cobre, babbitt, alumínio). A segunda membrana mostrará os resíduos ferrosos gerados pelo desgaste de componentes bastante críticos como eixos, mancais de rolamento, engrenagens etc.

Figuras 11/12 – Análise das duas membranas com microscópio.

- Caso necessário, recorra a um atlas de partículas de desgaste para interpretar os resíduos metálicos de desgaste encontrados nas 02 membranas.

Figuras 13/14 – Interpretação dos resíduos metálicos de desgaste nas 02 membranas.

Figuras 13/14 – Interpretação dos resíduos metálicos de desgaste nas 02 membranas.

A técnica apresentada é bastante flexível e provê informações “in loco” e rápidas sobre a condição de maquinário móvel ou industrial. Pode ser utilizada, por exemplo, ao se averiguar eventuais anormalidades apontadas no ensaio de Contagem de Partículas, na medição do Nível Global de Vibrações, na avaliação da temperatura de operação do maquinário ou, até mesmo, em caso de suspeita de falha em filtros de óleo lubrificante. A confirmação visual da origem dos resíduos de desgaste eleva a confiança do staff de manutenção na tomada de decisões e recomendações referentes à paralisação ou não de equipamentos móveis ou industriais.

Figura 15 – Auxílio na tomada de decisões referentes ao maquinário.

Figura 15 – Auxílio na tomada de decisões referentes ao maquinário.