Marcos Thadeu Lobo

Engenheiro Mecânico Graduado Pela Universidade Estadual De Campinas ( Unicamp ) em 1985. Ingressou na Petrobras Distribuidora S/A em 1986 como profissional de Suporte Técnico em Produtos. E atualmente exerce a função de Consultor Técnico Sênior.

Quando a cor de óleos lubrificantes utilizados em sistemas hidráulicos mudam da cor original dourada (mel) para a cor marrom-escura o que mudou de imediato ? Sofrerão os componentes móveis do sistema hidráulico deficiência de lubrificação ou ocorreu alguma contaminação grosseira do óleo lubrificante ? Ou será que está ocorrendo um processo de envelhecimento natural do óleo lubrificante que poderá ser melhor aceito enquanto as análises das propriedades físico-químicas do óleo lubrificante em uso ficarem situadas dentro de parâmetros aceitáveis ?

Figura 1 – O escurecimento do óleo lubrificante utilizado em sistemas hidráulicos é parte do processo de “envelhecimento” do óleo lubrificante.

Figura 1 – O escurecimento do óleo lubrificante utilizado em sistemas hidráulicos é parte do processo de “envelhecimento” do óleo lubrificante.

As perguntas mencionadas anteriormente são comuns quando se discute sobre manutenção de sistemas hidráulicos. Muitos profissionais da área de manutenção mecânica ou operadores de maquinário comparam os óleos lubrificantes utilizados sistemas hidráulicos de equipamentos móveis ou industriais com os óleos lubrificantes que são utilizados em motores de combustão interna Ciclo Otto/Ciclo Diesel 4T.

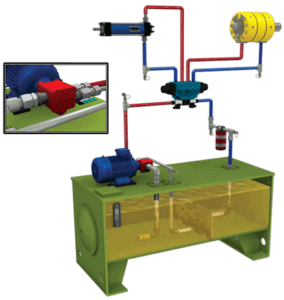

Figuras 2/3 – Sistema hidráulico x motor: não é uma boa comparação

Figuras 2/3 – Sistema hidráulico x motor: não é uma boa comparação

Utilizando-se desta comparação inadequada muitos usuários ou mantenedores de sistemas hidráulicos tem a convicção dogmática que tão logo a carga de óleo lubrificante utilizado no sistema hidráulico adquira a coloração marrom-escura deve ser substituída imediatamente, a despeito de quanto tempo esteja em serviço.

Não devemos nos esquecer que o óleo lubrificante utilizado em sistemas hidráulicos trabalha em ambiente bastante diverso do óleo lubrificante utilizado em motores de combustão interna Ciclo Otto/Ciclo Diesel 4T. Mudança de coloração em óleos lubrificantes utilizados em sistemas hidráulicos é uma boa razão para ficarmos alertas, mas não é uma razão suficiente para substituirmos imediatamente a carga de óleo lubrificante por produto novo. É necessário, em primeiro lugar, determinar a causa da mudança de coloração.

Figura 4 – Muita calma antes de substituir a carga de óleo lubrificante em sistemas hidráulicos devido à mudança na coloração.

Figura 4 – Muita calma antes de substituir a carga de óleo lubrificante em sistemas hidráulicos devido à mudança na coloração.

Causas do escurecimento do óleo hidráulico

As 02 causas mais comuns do escurecimento de óleos lubrificantes utilizados em sistemas hidráulicos são a oxidação e o stress térmico. Porém, nenhuma das 02 causas é motivo para, necessariamente, se substituir a carga de óleo lubrificante. Para se elucidar o que de fato está ocorrendo no sistema hidráulico deve-se, em primeiro lugar, coletar-se amostra representativa do óleo lubrificante em uso para análise.

Muitos óleos lubrificantes utilizados em sistemas hidráulicos com aspecto consideravelmente escurecido podem, ainda, permanecer em serviço com segurança. Inversamente, óleos lubrificantes utilizados em sistemas hidráulicos com a cor original mantida podem não satisfazer os parâmetros necessários para prover a adequada proteção. Em resumo: mudança de coloração, apenas, não indica se um óleo lubrificante pode ou não continuar em serviço.

O escurecimento do óleo lubrificante utilizado em sistemas hidráulicos pode dar-nos indicações de potenciais problemas que necessitam ser tratados. Talvez no sistema hidráulico haja alguns dos chamados “pontos quentes”, áreas localizadas em que o óleo lubrificante passa por significativo aquecimento e que, após a passagem pelo local aquecido, a temperatura decresce novamente uma vez que alcança o reservatório de óleo lubrificante com temperaturas consideravelmente menores.

Figuras 5/6 – “Pontos quentes” podem causar stress térmico e escurecimento

Figuras 5/6 – “Pontos quentes” podem causar stress térmico e escurecimento

Exemplo interessante ocorreu quando válvula direcional com funcionamento defeituoso forçava o óleo lubrificante a passar através de orifício de dimensão bastante reduzida, o que ocasionava significativa queda de pressão. Esta falha levava à geração de grande quantidade de calor localizado em área extremamente diminuta do sistema hidráulico e ocasionando, como consequência, escurecimento do óleo lubrificante. Porém, ao se analisar amostra do óleo lubrificante verificou-se que o Número Ácido ( AN ) e a viscosidade não haviam sofrido qualquer alteração o que eliminava a possibilidade de oxidação do óleo lubrificante e sugeria que a mudança de coloração era resultado de degradação térmica.

Figura 7 – Inspeção por termografia para se localizar “pontos quentes”.

Figura 7 – Inspeção por termografia para se localizar “pontos quentes”.

Inspeção realizada no sistema hidráulico com câmara termográfica localizou rapidamente superaquecimento em válvula direcional. Ao se substituir a válvula direcional com defeito verificou-se que significativa quantidade de verniz havia se formado no local onde estava sendo gerando excesso de calor. Análises físico-químicas mostraram que o óleo lubrificante estava em perfeitas condições de uso e como o sistema não apresentava qualquer mudança perceptível na condição de operação a falha na válvula direcional poderia muito bem passar despercebida até que houvesse interrupção no funcionamento do sistema hidráulico, não fosse a mudança de coloração no óleo lubrificante ( escurecimento ).

Figura 8 – “Pontos quentes” geram depósitos em forma de verniz.

Figura 8 – “Pontos quentes” geram depósitos em forma de verniz.

Visto o fenômeno da oxidação, união química entra as moléculas de óleo lubrificante e oxigênio, ser uma causa comum da redução da estabilidade química dos óleos lubrificantes utilizados em sistemas hidráulicos, o mesmo não se pode dizer da mudança de sua coloração visto a alteração de cor não ser indicação confiável do grau de oxidação de um óleo lubrificante. Os antioxidantes reagirão quimicamente à medida que cumprem a sua função de retardar o fenômeno da oxidação e frequentemente induzirão variações de coloração de amarelo brilhante a negra.

Figura 9 – Os antioxidantes induzirão à variação de cor durante a oxidação.

Figura 9 – Os antioxidantes induzirão à variação de cor durante a oxidação.

Há um número significativo de fatores que provocam consideráveis mudanças na coloração de óleos lubrificantes utilizados em sistemas hidráulicos e que não se devem ao processo oxidativo ( ex. formulação, condições de operação, contaminantes etc ). Embora mudanças na coloração em óleos lubrificantes utilizados em sistemas hidráulicos possam gerar preocupação pode ocorrer que o produto, a despeito do escurecimento, ainda retenha bom potencial antioxidante e uma série de reações químicas ainda terão que ocorrer antes que o processo oxidativo se torne crítico, a resistência à oxidação tenha se exaurido completamente e a troca da carga de óleo lubrificante se torne premente. Novamente é bom que se frise: a forma mais segura para se averiguar se a oxidação está em níveis críticos é através de análise do óleo lubrificante em uso visto quando teremos elevação da viscosidade e do Número Ácido ( AN ).

Figuras 10/11 – Mudança de coloração, somente, não é suficiente para se determinar a Vida Útil Remanescente ( RUL ) da carga de óleo lubrificante.

Elementos metálicos catalisam a oxidação

A presença de partículas metálicas de catálise, calor, oxigênio e água contribuirão para a oxidação do óleo lubrificante. À medida que o Número Ácido ( AN ) se eleva, haverá maior propensão de corrosão em componentes metálicos. A elevação da viscosidade do óleo lubrificante passa a ocorrer à medida que começam a se formar óxidos solúveis se dissolvem na carga fluida levando à formação de depósitos em forma de vernizes, borras e resinas que se depositarão sob a forma de fina película de material insolúvel em toda a extensão das superfícies metálicas internas do sistema hidráulico e o processo de oxidação é acelerado com exposição continuada aos citados elementos causadores.

| MOLÉCULAS DO ÓLEO LUBRIFICANTE SOFREM ATAQUE DE: | |||

| PARTÍCULAS METÁLICAS | CALOR | OXIGÊNIO | ÁGUA |

| A OXIDAÇÃO LEVA A: | |||

| AUMENTO NO NÚMERO ÁCIDO(AN) | AUMENTO DE VISCOSIDADE | ||

| AUMENTO NO NÚMERO ÁCIDO (AN) CAUSA: | |||

| FORMAÇÃO DE ÁCIDOS | CORROSÃO | ||

| AUMENTO NA VISCOSIDADE LEVA À PRESENÇA DE: | |||

| ÓXIDOS SOLÚVEIS |

DEPÓSITOS INSOLÚVEIS ( BORRAS, VERNIZES E RESINAS ) |

||

A oxidação pode ser mantida sob controle através de práticas simples de manutenção. A velocidade das reações químicas, incluindo a oxidação, aproximadamente dobram a cada aumento de 10 C à temperatura de serviço. Para a maioria do sistemas hidráulicos que utilizam óleos lubrificantes de base mineral, a temperatura máxima de serviço recomendável para o fluido hidráulico é 60 ºC. Uma elevação de temperatura de serviço do fluido hidráulico para 70 ºC, por exemplo, já seria suficiente para provocar uma redução significativa em sua vida útil bem como acelerar a formação de depósitos em forma de borras e vernizes.

Figuras 12/13 – Borras e vernizes em superfícies metálicas.

Figuras 12/13 – Borras e vernizes em superfícies metálicas.

A pressão de operação é importante

A pressão de operação do sistema hidráulico faz muita diferença, também. À medida que a pressão de operação se eleva, haverá um aumento momentâneo e brusco da viscosidade do óleo lubrificante na área sob pressão e, consequentemente, elevação do atrito interno do fluido e geração de calor.

O aumento da pressão de serviço leva, também, a um aumento de ar ( oxigênio ) entranhado no fluido hidráulico e o oxigênio adicional presente no óleo lubrificante acelerará as reações químicas que provocam a oxidação. Recomenda-se, se possível, que as pressões de serviço nos sistemas hidráulicos sejam mantidas as mais próximas possíveis das recomendadas pelos OEMs ( mais baixas possíveis ) com vistas a manter-se a eficiência e a longevidade do fluido hidráulico e dos componentes móveis as melhores possíveis.

Figuras 14/15 – Manter as pressões de operação as mais baixas possíveis.

Figuras 14/15 – Manter as pressões de operação as mais baixas possíveis.

Os contaminantes ( internos e externos ) também contribuem para elevação da taxa de oxidação. A presença de 1% de borra em fluido hidráulico poderá dobrar a taxa de oxidação se a compararmos com a taxa existente em fluido hidráulico sem nenhuma borra presente.

Figuras 16/17 – Partículas metálicas + água = oxidação + borras

Certos elementos metálicos, principalmente o cobre, são potentes catalisadores das reações de oxidação particularmente se houver a presença de água e a presença de água e partículas de cobre, ocorrências muito comuns quando há vazamentos em permutadores de calor.

Quando se verificar escurecimento do óleo lubrificante utilizado no sistema hidráulico não se deve achar, de imediato, que é necessário substituí-lo. É bastante provável que a Vida Útil Remanescente ( RUL ) do produto ainda seja suficiente para vários anos de serviço. Nestes casos, deve-se coletar amostra representativa do fluido hidráulico e enviá-la para análise.

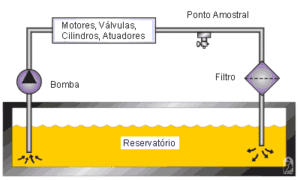

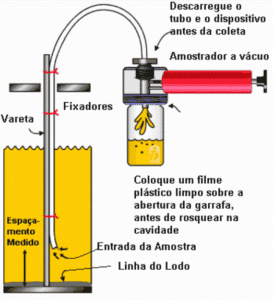

Ponto de amostragem

O chamado Ponto de Amostragem Primária ( P ) com vistas a se coletar amostra representativa de óleo lubrificante seria após a bomba hidráulica e componentes móveis do sistema hidráulico ( cilindro hidráulico, motor hidráulico, válvulas de bloqueio e direcionais etc. ). Por exemplo, na tubulação de retorno do óleo lubrificante ao reservatório hidráulico e antes do filtro de óleo lubrificante.

Amostra coletada em reservatório de fluido hidráulico deve ser obtida, apenas, em último e servirá, apenas, para verificação da condição do óleo lubrificante, não sendo representativa para verificação da real condição de desgaste dos componentes móveis. A coleta por registro de drenagem não é a melhor opção para coleta de amostras em reservatório de sistemas hidráulicos, sendo o ideal a coleta em ponto intermediário do nível de fluido hidráulico de forma a não se coletar sedimentos ( borras, água emulsionada ou livre e material particulado sólido ).

Figuras 18/19 – Pontos de amostragem de óleo lubrificante.

Figuras 18/19 – Pontos de amostragem de óleo lubrificante.

Periodicidade interessante para se dar início a Plano de Amostragem em fluidos hidráulicos é a cada 03 meses, sendo que esta frequência poderá ser ajustada no decorrer do programa conforme os resultados obtidos pelas análises. Com os resultados obtidos nos laudos de análise pode-se traçar curvas de tendência referentes às propriedades físico-químicas do produto, estado de contaminação do fluido hidráulico e taxa de desgaste dos componentes móveis. Desta forma, será possível conhecer-se a real condição e operacionalidade do fluido hidráulico.

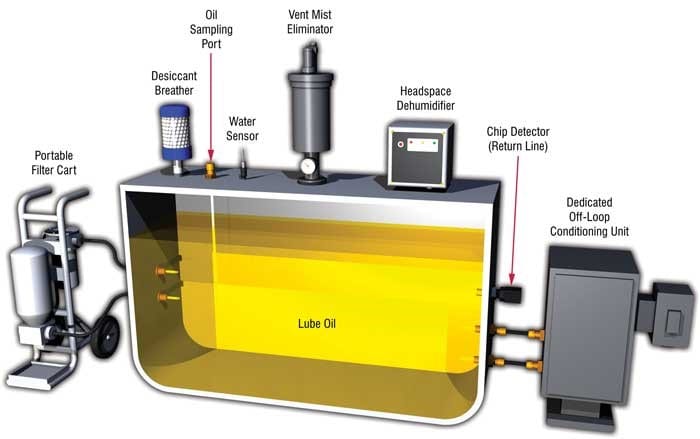

Figura 20 – Cuidados básicos geram excelentes retornos em questão de confiabilidade de sistemas hidráulicos.

Figura 20 – Cuidados básicos geram excelentes retornos em questão de confiabilidade de sistemas hidráulicos.