Revista Lubes em Foco edición 93

Haga clic en la revista y lee, descarga o comparte los artículos:

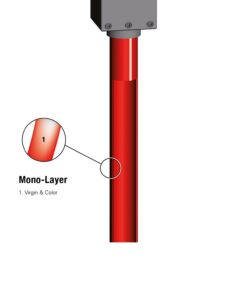

Moldeo por soplado y extrusión de una monocapa

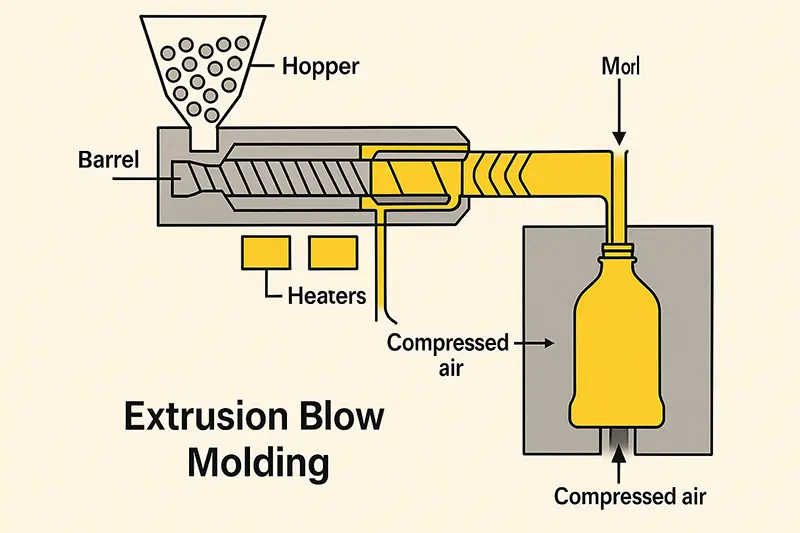

Es un proceso de producción ampliamente utilizado para fabricar productos de plástico huecos, como botellas, recipientes y tanques. El método comienza con la extrusión de un tubo de plástico caliente, llamado parison, que luego es atrapado dentro de un molde con la forma del producto deseado. Una vez cerrado el molde, se inyecta aire comprimido en el parison, inflándolo para que adopte la forma de la matriz. Esta técnica es económica, eficiente y adecuada para la fabricación de grandes volúmenes de productos de plástico con una calidad constante. A continuación, se presentan algunas consideraciones clave relacionadas con el moldeo por extrusión-soplado monocapa.

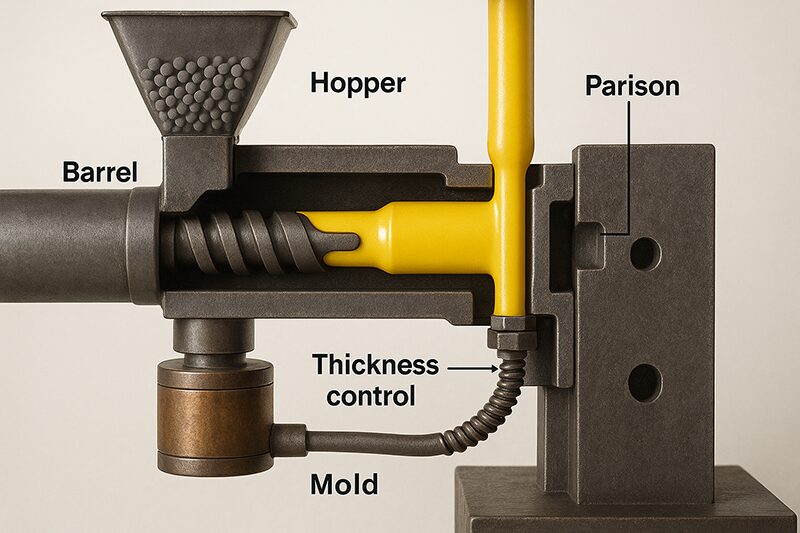

Extrusora de plástico – Es la etapa en la que el material se calienta de forma controlada hasta alcanzar la temperatura de fusión de la resina, utilizando un método de generación de calor a través de la fricción y la tasa de compresión. Este proceso permite que los gránulos se derritan gradualmente a medida que son empujados por el tornillo de la extrusora, reduciendo el riesgo de sobrecalentamiento, lo que podría degradar el polímero.

Consideraciones clave – La selección del perfil del filete del tornillo adecuado para cada tipo de resina y la relación longitud/diámetro del tornillo (L/D) son aspectos fundamentales para una producción eficiente

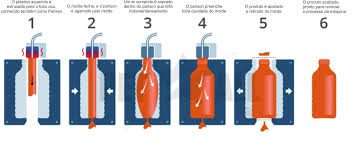

Extrusión del parison – El método comienza con la extrusión de un tubo hueco de plástico fundido, llamado parison, obtenido mediante la alimentación de resina plástica en una extrusora, donde se calienta y se derrite. La extrusora fuerza el plástico derretido a través de una boquilla. El parison es luego lanzado verticalmente dentro del molde abierto.

Extrusión del parison – El método comienza con la extrusión de un tubo hueco de plástico fundido, llamado parison, obtenido mediante la alimentación de resina plástica en una extrusora, donde se calienta y se derrite. La extrusora fuerza el plástico derretido a través de una boquilla. El parison es luego lanzado verticalmente dentro del molde abierto.

Requisitos fundamentales – El espesor y la uniformidad del parison son esenciales, ya que afectan significativamente la consistencia y la resistencia del producto final

Captura del parison y cierre del molde – Una vez que el parison alcanza la longitud requerida, es capturado por ambas mitades de un molde enfriado con agua. La matriz está diseñada para cumplir con la forma del producto. El molde se cierra alrededor del parison, comprimiendo las superficies superior e inferior para sellar los extremos. Esta fase garantiza que el parison esté correctamente posicionado para la siguiente etapa.

Consideraciones clave – El diseño del molde y la eficiencia de los canales de enfriamiento son cruciales para garantizar la calidad del producto y reducir los tiempos de ciclo.

Insuflación de aire comprimido – Una vez que el molde está cerrado, se introduce aire comprimido en el parison mediante una aguja o un pin de soplado, generalmente ubicado en el cuello o en la parte superior del recipiente. La presión del aire expande el parison, obligándolo a ajustarse a la forma interna del molde, similar al acto de inflar un globo.

Consideraciones clave – La presión del aire y el tiempo deben ser monitoreados meticulosamente para asegurar una distribución uniforme del material y evitar defectos como costuras débiles en el fondo o espesores por debajo de las especificaciones.

Enfriamiento y solidificación – Después de la expansión total del parison, cuando entra en contacto con las paredes del molde, comienza el proceso de enfriamiento y solidificación dentro del molde. La matriz refrigerada con agua fría y tratada acelera este proceso, asegurando la forma del producto. El período de intercambio de calor es un aspecto clave en el tiempo total del ciclo de producción. Una extracción eficiente del calor reduce el tiempo de fabricación y mejora la productividad.

Consideración esencial – Un enfriamiento adecuado minimiza la deformación o el alabeo del producto.

Apertura del molde y expulsión de la pieza – Una vez que la resina plástica se ha enfriado y solidificado correctamente, el molde se abre y el producto terminado es extraído. El exceso de plástico, conocido como rebaba, es eliminado en las zonas del fondo y el cuello del recipiente.

Consideraciones clave – Los mecanismos de expulsión deben estar diseñados para evitar daños en el producto, y la eliminación de las rebabas debe ser precisa para garantizar un acabado adecuado.

Reciclaje y gestión de residuos – El material excedente, como las rebabas del fondo y del cuello, debe reutilizarse nuevamente en el proceso de extrusión. Esto reduce el desperdicio y disminuye los costos de material. Los equipos de reciclaje deben integrarse en la línea de producción para garantizar una reutilización eficiente del material.

Consideraciones esenciales – El manejo adecuado del material y los métodos de reciclaje son fundamentales para garantizar la calidad del producto y la sostenibilidad ambiental.

Ventajas del moldeo por extrusión-soplado monocapa:

- Adecuado para fabricar formas complejas en grandes contenedores.

- Permite el uso de una amplia gama de materiales termoplásticos, como PEAD, PEBD, PP, PET, etc.

- Proceso económico para la producción de grandes volúmenes.

- Producción de productos duraderos con espesor de pared planificado.

Desafíos y limitaciones:

- Control limitado del espesor de la pared en ciertas áreas del producto.

- No es adecuado para fabricar piezas pequeñas de forma compleja.

- Se requiere mano de obra especializada.

- Es necesario un mantenimiento cuidadoso de los equipos y moldes para reducir defectos y tiempos de inactividad en la producción.

Conclusión – El moldeo por extrusión-soplado monocapa es un proceso eficiente y versátil para la producción de objetos plásticos huecos. Al comprender las consideraciones y pasos clave, los fabricantes pueden optimizar el método para desarrollar productos de alta calidad y rentabilidad adaptados a aplicaciones específicas.