Revista Lubes em Foco edición 93

Haga clic en la revista y lee, descarga o comparte los artículos:

Desarrollar productos sostenibles con mejor rendimiento y eficiencia. Estas son algunas de las metas del mercado de lubricantes industriales que fueron presentadas durante el 4º Encuentro Internacional con el Mercado de Lubricantes, promovido por Editora Onze, los días 29 y 30 de octubre de 2024 en São Paulo.

Sin embargo, es necesario prestar atención a los escenarios que involucran este mercado. La advertencia viene del corresponsal para América Latina de I.C.I.S., Jonathan López. El periodista comenta la fluctuación de los precios del petróleo y la escalada del conflicto armado en Medio Oriente, como una sombra sobre el cuarto trimestre de 2025.

En 2024, el consumo global de aceites básicos llegó a 45 millones de litros, de los cuales 2,6 mil millones se consumieron en América del Sur, con Brasil representando 1,5 mil millones, según el periodista.

Al comparar los mercados, México muestra una demanda general débil, mientras que Brasil registró una variación de precios de aproximadamente -4,5% (noviembre/octubre): Neutro Ligero -6%, Neutro Medio -3% y Neutro Pesado -5%. En Argentina, la demanda fue fuertemente afectada por la recesión.

La producción rusa sigue entrando en América Latina a través de países “terceros” como Turquía o los Emiratos Árabes Unidos, especialmente Dubái. Además de la guerra, las cuestiones climáticas también son motivo de preocupación, ya que varias rutas enfrentan problemas de sequía.

Pensando en el mercado de aceites básicos para los próximos 30 años, López recuerda el cambio de enfoque de los fabricantes de automóviles hacia los vehículos eléctricos, especialmente ante las inversiones de América del Norte y Europa en la transición energética. Al mismo tiempo, el periodista menciona las sanciones contra los vehículos eléctricos chinos, lo que sugiere que la evolución del sector solo será positiva si no hay un avance significativo del producto chino.

El aumento de la electrificación y las discusiones sobre sostenibilidad y transición energética llevan a pensar que la solución sostenible para la descarbonización de la cadena de lubricantes pasa por el aceite básico rerefinado. Quien defiende esta tesis es la ejecutiva de Relaciones Institucionales y Sostenibilidad de Lwart Soluções Ambientais, Aylla Kipper. Ella señala que el proceso de rerefinado en Brasil es un caso de éxito mundial.

“En Lwart, con un barril de aceite lubricante usado, conseguimos un 75% de aceite base mineral. Todo el proceso es circular. El aceite rerefinado tiene hasta un 80% menos de emisiones”, explica Aylla Kipper. Ella señala que, desde 2005, la tasa de recolección ha ido en aumento, alcanzando el 48% de todo el aceite lubricante puesto en el mercado.

Otra forma de garantizar la sostenibilidad de los productos es aumentar la vida útil de los lubricantes, especialmente en el ámbito industrial. Para ello, Alexandre Araújo, gerente de Desarrollo de Negocios de Cargill Bioindustriales, explicó cómo la aplicación de epóxidos puede mejorar la estabilidad oxidativa e hidrolítica de los lubricantes.

Otra forma de garantizar la sostenibilidad de los productos es aumentar la vida útil de los lubricantes, especialmente en el ámbito industrial. Para ello, Alexandre Araújo, gerente de Desarrollo de Negocios de Cargill Bioindustriales, explicó cómo la aplicación de epóxidos puede mejorar la estabilidad oxidativa e hidrolítica de los lubricantes.

Él comenta que la principal aplicación que la empresa tenía en mente era para altas temperaturas y en situaciones con riesgo de contaminación con agua, con el objetivo de neutralizar estas oscilaciones no deseadas en el proceso y, en consecuencia, aumentar la vida útil de los productos, tanto de base éster como vegetal.

Se trabajaron dos líneas: epóxidos de líneas lineales, base oleofinas, y epóxidos ramificados, base carboxilados. “El ramificado se oxida mucho menos que el lineal, que trabaja a temperaturas más bajas, lo que amplía la gama de aplicaciones”, explica Araújo.

Así, lograron transformar un éster simple, con un nivel de aditivación bajo, en un éster con calidad de un producto de alta gama. “Con una simple aditivación, los niveles de hidrólisis permanecieron prácticamente iguales. En el insaturado, obtuvimos un incremento del 75% en acidez, sin cambios en la oxidación. El éster saturado mejoró aún más, con un aumento del 73% en estabilidad oxidativa. Para el lineal, nada cambió.”

Concluyendo, Araújo enfatiza que los epóxidos son una excelente alternativa para los formuladores de lubricantes a nivel de dosificación baja, con mejoras en la vida útil, sostenibilidad del producto y rendimiento.

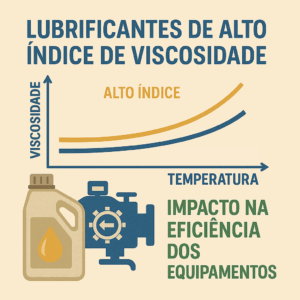

El gerente de Servicios Técnicos de EVONIK, Ricardo Gomes, habló sobre cómo los lubricantes de alto índice de viscosidad impactan la eficiencia de los equipos. Aunque en América del Sur todavía es alto el consumo de aceite hidráulico con grado de viscosidad 68, él señala que el de grado 46 ya comienza a ganar espacio.

Gomes destaca que el corazón del equipo hidráulico es el sistema donde transmite potencia. “La eficiencia del equipo se define por la eficiencia volumétrica. Cuanto menor sea la pérdida de esta eficiencia, mayor será la potencia transmitida al equipo”.

Por encima de 40ºC, la viscosidad del fluido es mayor que la relacionada con el monoviscoso. Esta diferencia amplía la ventana de operación del equipo. El aumento de la viscosidad permite un sellado dentro de la bomba que reduce la fuga interna y entrega mayor potencia.

Si tienes una viscosidad menor a bajas temperaturas, donde se requiere un equipo con mayor demanda, un fluido transferido a altas velocidades con menor viscosidad ofrecerá menor resistencia a la fricción y, en consecuencia, menor pérdida mecánica.

“Entonces, este fluido de alto índice de viscosidad ofrece tanto beneficios en eficiencia mecánica como volumétrica. Vimos que a 100ºC, la viscosidad del fluido 32 es la misma que la del monoviscoso 46. Esta misma viscosidad permitirá que tengas suficiente fluido para mantener la lubricación a altas temperaturas, protegiendo contra el desgaste. A bajas temperaturas, la viscosidad será menor, contribuyendo a una mejor eficiencia mecánica y reduciendo la fricción.”

Los emulsionantes representan un tercio de todos los aditivos para la eliminación de metal. Según el especialista técnico en grasas para América Latina de LUBRIZOL, Ryan Weber, elegir el sistema emulsionante adecuado es fundamental, y debe equilibrar el rendimiento y el costo.

Weber presentó el PIBSA, desarrollado por la empresa y utilizado como dispersantes que ayudan a mantener los motores limpios, reduciendo la formación de depósitos y la acumulación de hollín.

Afirma que el PIBSA tiene un rendimiento duradero en comparación con el sulfonato de sodio, además de ser más económico. “Con el sulfonato puede haber variabilidad en la consistencia, mientras que el PIBSA es uniforme y se utiliza menos para la misma estabilización en comparación con el sulfonato.”

En cuanto a la protección contra la corrosión, el sulfonato es muy bueno y el PIBSA no tanto. Es necesario neutralizar con base, a diferencia del sulfonato. En el tratamiento de residuos, ambos son similares, concluye el especialista.

La formación de barniz es una realidad indiscutible. La investigadora de ICONIC Lubrificantes, Vanessa Siqueira Manhães, advierte sobre este problema. Recuerda que surge de la degradación del aceite lubricante. Inicialmente, estos compuestos son solubles, pero poco a poco se vuelven insolubles. Los contaminantes del aceite comienzan a depositarse en la superficie metálica del equipo, formando barniz.

La formación de barniz es una realidad indiscutible. La investigadora de ICONIC Lubrificantes, Vanessa Siqueira Manhães, advierte sobre este problema. Recuerda que surge de la degradación del aceite lubricante. Inicialmente, estos compuestos son solubles, pero poco a poco se vuelven insolubles. Los contaminantes del aceite comienzan a depositarse en la superficie metálica del equipo, formando barniz.

Como resultado, la viscosidad del aceite aumenta porque no es posible realizar el intercambio térmico, y el aceite ya no puede lubricar y comienza a oxidarse. Los principales daños que este aceite puede causar son la pérdida de eficiencia, la lubricación insuficiente y las fallas en los componentes del equipo, que pueden provocar paradas inesperadas y un aumento en el costo operativo.

Para resolver el problema, ICONIC desarrolló Vartech, con triple acción, cuya tecnología actúa en la limpieza y eliminación del barniz. Es importante destacar que no es necesario detener el equipo para añadir el producto y realizar la limpieza.

Vartech descompone el barniz más duro en micropartículas más blandas y las captura, estabilizando estas micropartículas en una barrera protectora para permitir la eliminación eficaz del barniz del sistema sin que se vuelva a depositar en el equipo.

Siguiendo con la sostenibilidad, la coordinadora de Ventas y Desarrollo Técnico de UNIVAR, Flávia Silva, abordó la cuestión de los biocidas como soluciones sostenibles para la industria metalúrgica.

Destacó que han ido ganando protagonismo y que, aunque solo representan una pequeña parte del sistema de conservación, garantizan calidad.

Varios factores pueden contaminar los fluidos de corte, incluso el agua utilizada para diluir el producto. Se destaca el uso de fungicidas y bactericidas de ARXADA para controlar estos microorganismos.

La asociación entre las dos empresas también dio origen a un Programa Global que permite visitas a fábricas para comprender el proceso de cada sistema y verificar posibles puntos de contaminación. Después de la visita, se realiza un análisis de laboratorio para evaluar cualitativamente lo encontrado, identificar las bacterias presentes y, finalmente, emitir un informe con recomendaciones sobre cómo proceder.

Los lubricantes hidráulicos representan el 48% del mercado brasileño, que en 2023 consumió 270KT*, comenta Flavio Deminicis, gerente de cuentas de AFTON Chemical. Dentro de este universo, el segmento de fluidos hidráulicos sin zinc ha ganado relevancia debido a su demanda en aplicaciones ambientalmente sensibles y su rendimiento superior.

Los lubricantes hidráulicos representan el 48% del mercado brasileño, que en 2023 consumió 270KT*, comenta Flavio Deminicis, gerente de cuentas de AFTON Chemical. Dentro de este universo, el segmento de fluidos hidráulicos sin zinc ha ganado relevancia debido a su demanda en aplicaciones ambientalmente sensibles y su rendimiento superior.

La participación del producto en el mercado global es de aproximadamente el 15%, con el mayor volumen consumido en Europa debido a preocupaciones ambientales, seguido por Asia y América del Norte. En Brasil, la demanda aún es baja.

En comparación con los productos tradicionales, los fluidos sin zinc ofrecen un rendimiento superior, mayor confiabilidad del equipo y, al mismo tiempo, menor impacto ambiental en comparación con los equivalentes a base de zinc.

Un paquete de aditivos sin zinc puede reducir la huella de carbono en un 3% respecto a un paquete convencional. Su uso permite un control de oxidación superior, asegurando que el equipo hidráulico pueda operar incluso en los ciclos y condiciones más extremas, extendiendo su vida útil.

La corrosión, un enemigo silencioso, fue el tema de cierre del primer día del evento, presentado por Paula Patrão, gerente de cuentas/productos de IMCD, y Roberto Saruls, gerente de negocios del segmento industrial para América Latina de Lubrizol.

Paula comenzó recordando que estudios de la Organización Mundial de Corrosión indican que los costos de la corrosión en el mercado de metalworking alcanzan los 2,2 billones de dólares. Ante esto, se evidencia la importancia de combatir este enemigo íntimo del sector.

Según ella, este es un mercado que exige demandas específicas, como mayor tiempo de almacenamiento, variedad de aleaciones metálicas y mayor complejidad para los pasivadores de corriente, sin contar con las cuestiones climáticas.

Detalló los paquetes de base de calcio y bario, con tres tipos de aditivación con diluyentes diferentes. “Si reduces la aditivación, habrá una disminución en la resistencia de la película, que es bastante delgada.” Respecto al producto de calcio, una mayor adición de mineral genera una película más gruesa, más difícil de remover de las piezas durante la limpieza después de su protección.

En el caso de protectivos destinados a aplicaciones al aire libre, es necesario contar con una protección a largo plazo, ya que las piezas estarán expuestas a diversas inclemencias. Por ello, la película debe ser gruesa y contar con recursos de rendimiento para una protección contra la corrosión durante años, en la que la resistencia UV puede ser crucial.

Sin embargo, según Saruls, gracias a una tecnología muy innovadora, Lubrizol desarrolló una cera polimérica que brindará “enormes beneficios para las aplicaciones de los clientes.”

on paquetes que, cuando se diluyen en solvente, adquieren un aspecto transparente, mientras que los productos tradicionales presentan un aspecto oscuro.

La ventaja de la nueva tecnología es la posibilidad de usar la mezcla en solvente, en aceite básico nafténico y parafínico grupo II. “Además, permite al formulador crear su propio producto combinando este paquete con sulfato de calcio, ácido graso o lo que considere más interesante. Es una tecnología flexible, no está limitada,” explica.

La recomendación tradicional es utilizar un 60% de solvente, pero si se mezcla con otros componentes, es posible usar un 30% de solvente y el 70% restante según el propósito o la creatividad del formulador.