Revista Lubes em Foco edición 93

Haga clic en la revista y lee, descarga o comparte los artículos:

Introducción

En artículos anteriores se trataron los siguientes temas:

- La importancia del monitoreo de lubricantes como herramienta de mantenimiento predictivo y preventivo (Revista Lubes em Foco – Edición 88 – Lubes em Foco (portallubes.com.br)),

- Buenas prácticas en la recolección de muestras (Revista Lubes em Foco – Número 89 – Lubes em Foco (portallubes.com.br))

- Selección de análisis para el seguimiento

- Viscosidad cinemática, IA e IB – Revista Lubes em Foco número 90 – Lubes em Foco (portallubes.com.br)

- contenido de agua y contenido de elementos – Revista Lubes em Foco número 91 – Lubes em Foco (portallubes.com.br)

- FTIR and contamination assessment – Lubes em Foco Magazine issue 92

En este último artículo de la serie, el tema principal es la definición de los límites de alerta.

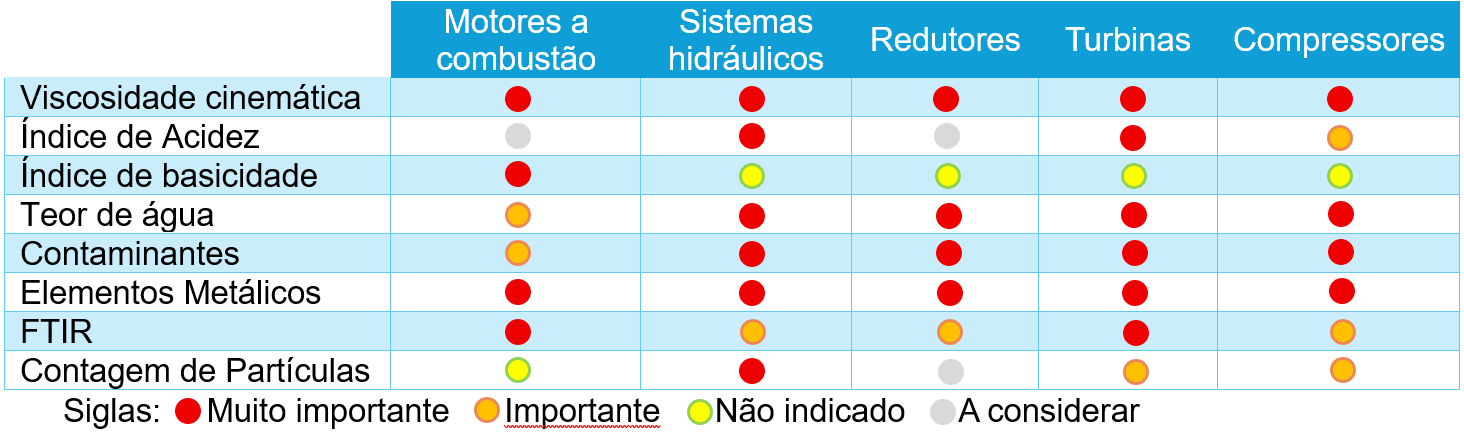

Las principales propiedades utilizadas en la evaluación de lubricantes durante su uso se describieron en artículos anteriores. La selección de pruebas varía según la aplicación. La Tabla 1 presenta una sugerencia inicial para algunas aplicaciones.

Tras el inicio del monitoreo, es fundamental analizar los resultados recibidos del laboratorio para evaluar las tendencias y decidir las acciones de mantenimiento oportunas, evitando así daños en el equipo.

Algunos fabricantes de equipos indican límites de alerta e incluso la frecuencia de muestreo, así como las propiedades que deben monitorearse en el lubricante. En estos casos, estas indicaciones deben respetarse.

Cuando esta información no está disponible, los resultados del análisis permiten definir estos límites. En general, es más recomendable realizar este proceso, ya que el mismo equipo en diferentes ubicaciones y aplicaciones presenta diferentes niveles de severidad operativa, lo que afecta considerablemente estos límites de alerta.

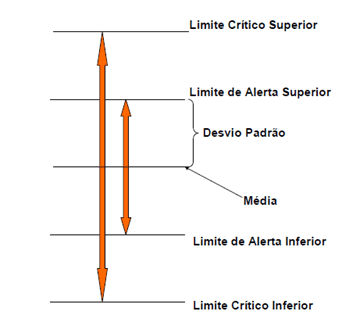

Con cinco resultados de evaluación, si es posible de la misma carga, es posible calcular el promedio y la desviación estándar de cada prueba y definir los límites de alerta, como se muestra en la Figura 1. Algunas propiedades solo requieren un límite, como los límites máximos de contenido de agua, contenido de metales, recuento de partículas, índice de acidez (IA) y FTIR (oxidación, nitración y sulfatación), y el límite mínimo de índice de basicidad (IB).

Una buena práctica consiste en recolectar muestras con mayor frecuencia al inicio del monitoreo para definir estos límites. Antes de realizarlo, se debe verificar el impacto de este mayor número de recolecciones en el nivel de aceite lubricante.

Una buena práctica consiste en recolectar muestras con mayor frecuencia al inicio del monitoreo para definir estos límites. Antes de realizarlo, se debe verificar el impacto de este mayor número de recolecciones en el nivel de aceite lubricante.

Es importante definir las acciones que deben tomarse cuando se alcanzan los límites de alerta para evitar límites críticos. Por ejemplo: si la viscosidad cinemática alcanza el límite superior de alerta, se debe verificar el nivel de degradación del lubricante (la oxidación por IA y FTIR puede ser útil), el tiempo de uso de la carga, la contaminación por reemplazo de nivel con aceite más viscoso y si hubo un aumento en la temperatura de operación (que promueve la oxidación más rápida). Al identificar la causa del aumento anormal de la viscosidad, se realizan correcciones y se monitorea la efectividad de las acciones correctivas en los resultados de la siguiente recolección. De esta manera, se establece un proceso de mejora continua, que promueve una reducción en los costos de mantenimiento relacionados con fallas del equipo y aumenta la confiabilidad del mismo.

Es muy importante destacar que simplemente cambiar la carga cuando se identifica una anomalía no es la solución. Es fundamental investigar la causa de la anomalía y realizar las correcciones necesarias. Cambiar la carga es solo una de las posibles opciones a considerar para solucionar la desviación identificada.

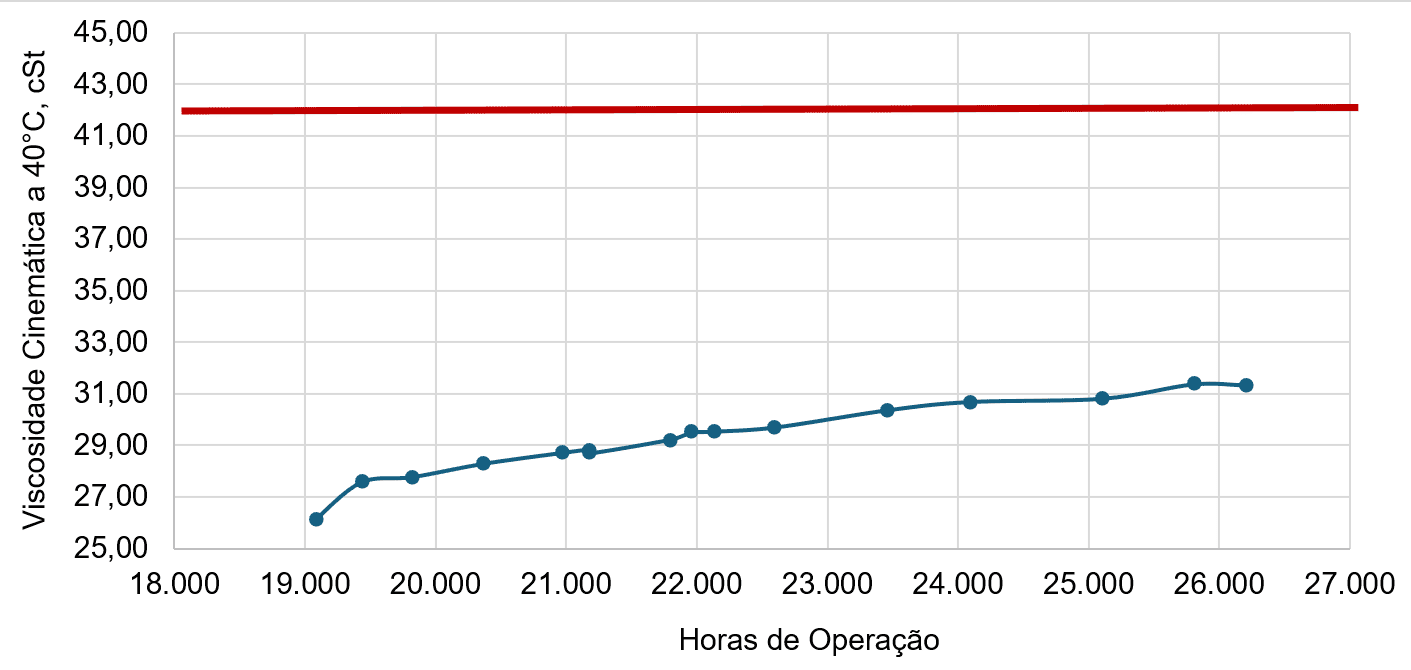

Los límites definidos por estos cálculos nunca deben ser menos restrictivos que los indicados por el fabricante, pero pueden ser más restrictivos. La Figura 2 muestra un ejemplo.

En este ejemplo, el equipo es una turbina aeroderivada utilizada para la generación de energía, es decir, esencial para el funcionamiento de la unidad. El fabricante define el límite de alerta como 42,0 cSt a 40 °C (línea roja resaltada en el gráfico). En 8000 horas de operación y monitoreo, se calculan el promedio (29,28 cSt) y la desviación estándar (1,45), y el límite de alerta es de 30,73 cSt a 40 °C, y el límite crítico es de 32,2 cSt a 40 °C. En este caso, no es razonable esperar a que la viscosidad alcance 42,0 cSt antes de tomar ninguna medida.

Se observa que la viscosidad aumenta constantemente y, al asociar este comportamiento con el índice de acidez (IA) y la oxidación por FTIR, que también se monitorizan en las mismas muestras, se demuestra que esto se debe a la degradación natural del lubricante. El fabricante establece el límite máximo de 2,0 mg KOH/g para el IA, y el valor más alto medido en este período fue de 0,50 mg KOH/g. Combinando todos estos datos e información, se puede concluir que el lubricante está en buenas condiciones para su uso y experimenta una degradación normal debido a la aplicación.

Se observa que la viscosidad aumenta constantemente y, al asociar este comportamiento con el índice de acidez (IA) y la oxidación por FTIR, que también se monitorizan en las mismas muestras, se demuestra que esto se debe a la degradación natural del lubricante. El fabricante establece el límite máximo de 2,0 mg KOH/g para el IA, y el valor más alto medido en este período fue de 0,50 mg KOH/g. Combinando todos estos datos e información, se puede concluir que el lubricante está en buenas condiciones para su uso y experimenta una degradación normal debido a la aplicación.

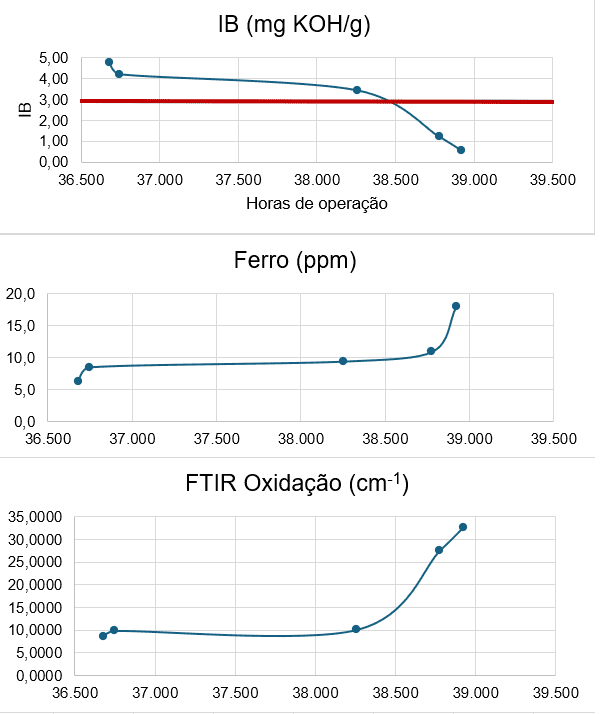

A figura 3 apresenta gráficos de monitoramento de um lubrificante usado em motor a gás. O lubrificante em uso está correto e atende às especificações do fabricante. O limite crítico do IB (índice de basicidade) é de 3,0 mg KOH/g. Os gráficos da figura se referem a uma carga de lubrificante e não foi necessária reposição de nível.

A análise destes gráficos permite alguns comentários:

- Después de 37.000 horas de uso, la toma de muestras tardó mucho en realizarse y el motor estuvo más de 1.000 horas sin monitorización del lubricante;

- La muestra recogida alrededor de las 38.200 horas mostró un BI (índice de basicidad) muy cercano al límite mínimo, lo que indica fuertemente que se debe cambiar la carga.

No se realizó el cambio de carga y el motor continuó funcionando sin la protección del IB. A partir de este momento, la neutralización de los residuos ácidos de la combustión del combustible dejó de ser adecuada. Los efectos se observan en el aumento más rápido del contenido de hierro, principalmente debido al desgaste corrosivo, y en la oxidación más rápida del lubricante observada mediante FTIR.

Este ejemplo muestra que el período de cambio recomendado por el fabricante (aproximadamente 2000 horas) no puede extenderse porque la reserva alcalina del IB no lo permite. El uso de esta carga por encima de la recomendada obligó a una revisión general del motor antes de lo previsto y a cambiar más piezas de las previstas.

Monitorear las tendencias de variación en las propiedades del lubricante utilizado nos permite identificar con gran precisión el estado del proceso de lubricación del equipo. Es importante asegurarse de que el lubricante sea el correcto antes de realizar estos análisis.

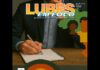

La correlación entre las propiedades facilita enormemente la investigación de desviaciones. La Tabla 2 sugiere algunas interacciones que deben observarse. Definir y monitorear eficazmente los límites de alerta de lubricante es esencial para garantizar la fiabilidad y la eficiencia de los equipos. Estos límites actúan como indicadores esenciales, permitiendo realizar intervenciones antes de que los problemas se agraven, evitando así fallos inesperados. La integración de los resultados de este monitoreo con otras técnicas predictivas (análisis de vibraciones, termografía, monitoreo de temperatura) intensifica aún más este proceso, contribuyendo significativamente a la reducción de costos operativos y a la prolongación de la vida útil de los activos.

Invertir en análisis periódicos y establecer límites personalizados, basados en estándares, recomendaciones del fabricante e historial operativo, fortalece el mantenimiento predictivo y promueve operaciones sostenibles. De esta manera, el monitoreo de lubricantes no solo protege los equipos, sino que también contribuye a la competitividad y sostenibilidad de las operaciones industriales.